Collettore di aspirazione

La tecnologia di stampa 3D al servizio del racing

Il cliente

Le scuderie automobilistiche richiedono design complessi e materiali avanzati per poter rispondere alla necessità di prestazioni sempre più efficienti gara dopo gara. Soprattutto richiedono tempi piuttosto rapidi per la realizzazione dei componenti. La risposta a queste richieste risiede nella produzione additiva.

Un team agonistico attivo nelle discipline dello slalom e del rally si è rivolto a noi per la realizzazione di un collettore di aspirazione della nuova vettura per la stagione 2024 del campionato. Una sfida piuttosto stimolante per noi perché, in discipline in cui anche le frazioni di secondo hanno notevole importanza, il peso e le prestazioni di ogni singolo componente diventano di rilevanza strategica.

L’obiettivo

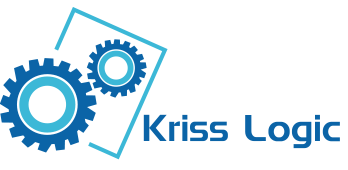

Il cliente ci ha chiesto di progettare, e quindi di realizzare, un collettore di aspirazione [foto 1], un elemento del sistema di alimentazione del motore di primaria importanza, perché in grado di influenzare l’ingresso dell’aria e quindi le performance della macchina.

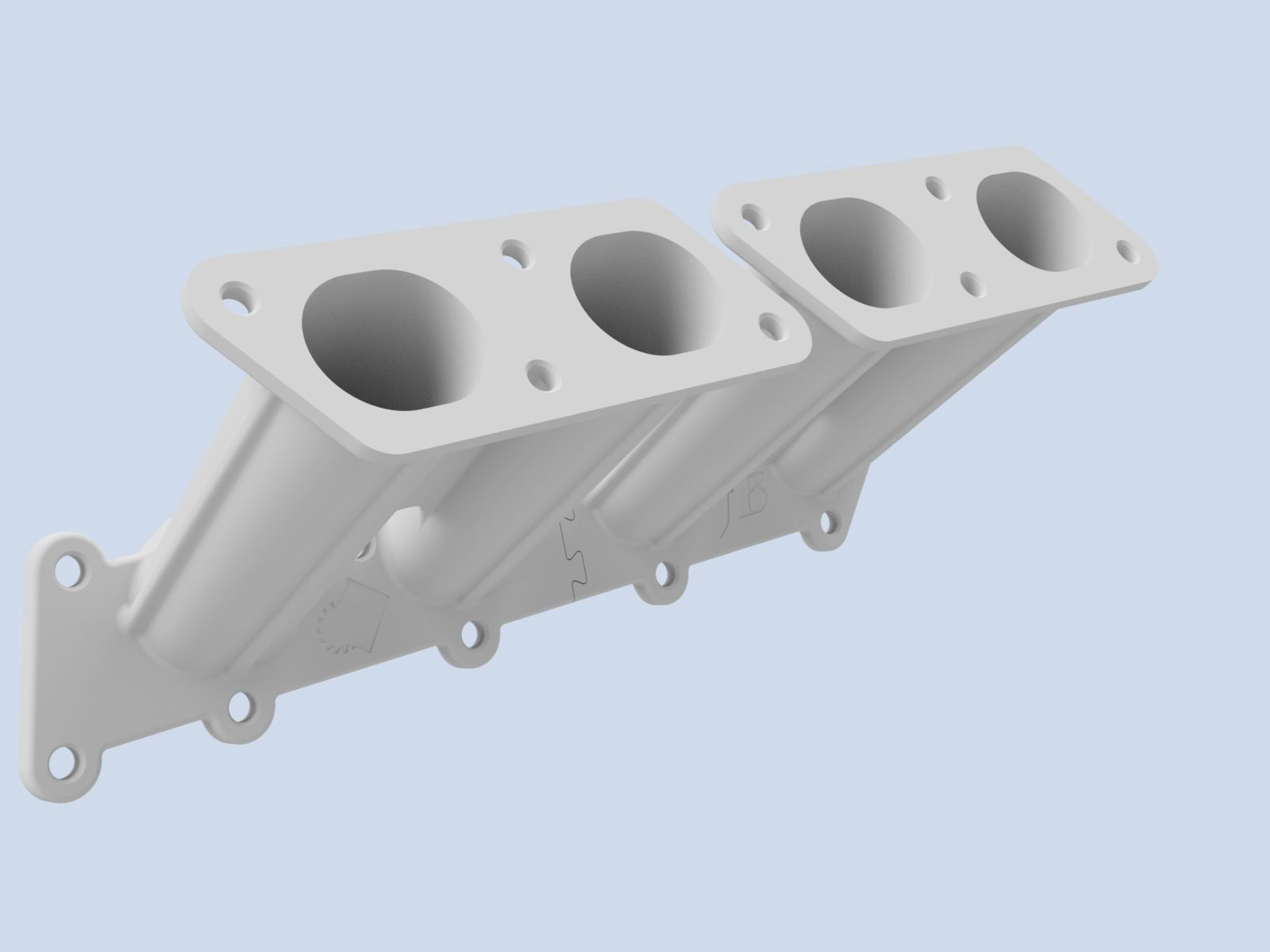

La nostra base di partenza era un corpo farfallato sovradimensionato [foto 2] e il nostro obiettivo era di renderlo compatibile con gli attacchi originali del motore. Per il progetto ci siamo impegnati a raggiungere livelli di efficienza e precisione ancora più elevati, questo perché affidabilità e accuratezza – imprescindibili nel settore meccanico – sono ancora più indispensabili per i team di racing che mirano alla massima efficienza possibile della vettura.

La soluzione

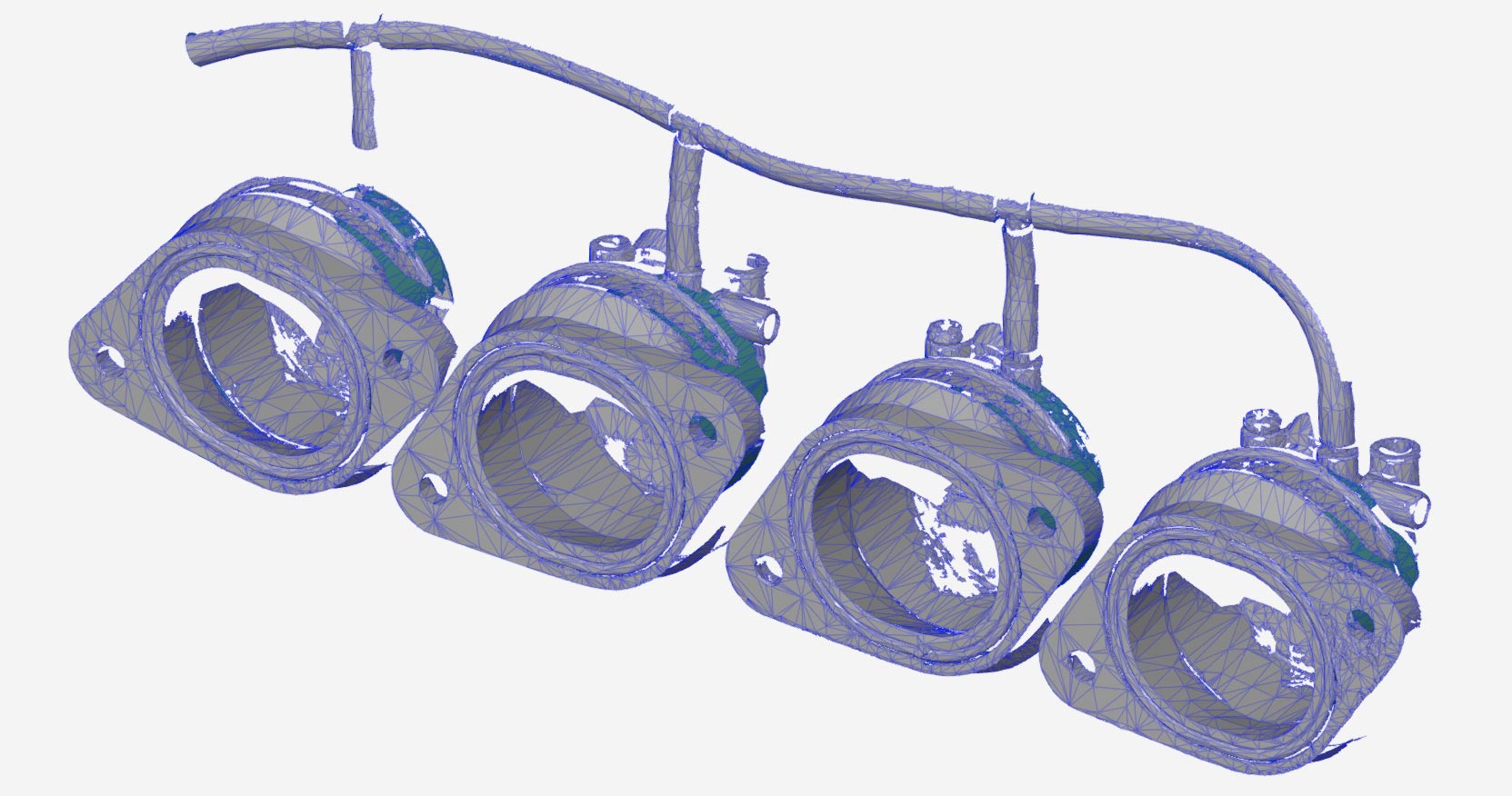

Per il disegno, siamo partiti proprio dal corpo farfallato [foto 3] e dalla piastra di attacco del collettore originale [foto 4], che sono stati scansionati per acquisirne ogni singolo dettaglio geometrico. Una volta acquisiti i particolari, il progetto è stato corretto e ottimizzato secondo le indicazioni del cliente.

La fase più delicata è stata la parte relativa alla definizione del metodo di stampa. Abbiamo optato per il Continuous Fiber Reinforcement (CFR) di Markforged, una tecnologia che permette di inserire un rinforzo strutturale in fibra continua alla parte stampata in 3D. Come materiale base abbiamo utilizzato l’Onyx, come rinforzo la fibra di vetro HTST (alta temperatura) così da garantire la tenuta strutturale necessaria e un’ottima resistenza alla temperatura [foto5].

La dimensione del pezzo ha richiesto che fosse diviso in due parti per permetterne la stampa, parti che sono poi state saldate tra loro tramite un solido innesto a coda di rondine. Terminata la fase di stampa [foto 6] il componente è stato consegnato al cliente che ha provveduto al montaggio senza alcun intoppo e quindi ai primi test.

La perizia tecnica del nostro team, supportata da tecnologie all’avanguardia come scansione e stampa 3D, ci hanno permesso di rispondere in maniera efficiente alle richieste del nostro cliente che opera in un settore, quello del motorsport, in cui si hanno spesso margini piuttosto stretti per ottimizzare le prestazioni dei veicoli e sono richieste soluzioni progettuali ardite e materiali innovativi.

Foto 1

Foto 2

Foto 3

Foto 4

Foto 5

Foto 6