Mani di presa con geometria variabile

Quando l’additive manufacturing rivoluziona la supply chain

Il cliente

Le mani di presa sono uno dei principali elementi operativi dei sistemi di automazione, fondamentali per soddisfare diversi requisiti e garantire una movimentazione efficiente. Il nostro cliente – un’azienda che produce macchine per la movimentazione di bottiglie – lavora da sempre per fornire un prodotto dall’elevata efficienza e conforme alle specifiche necessità.

Le mani di presa devono rispondere a standard esatti in relazione alla tipologia di bottiglia mossa dall’impianto. La progettazione e la realizzazione di questi componenti chiave sono dunque fondamentali per il corretto funzionamento delle macchine.

L’obiettivo

Il cliente si è trovato di fronte a diverse sfide legate alla produzione interna delle mani di presa.

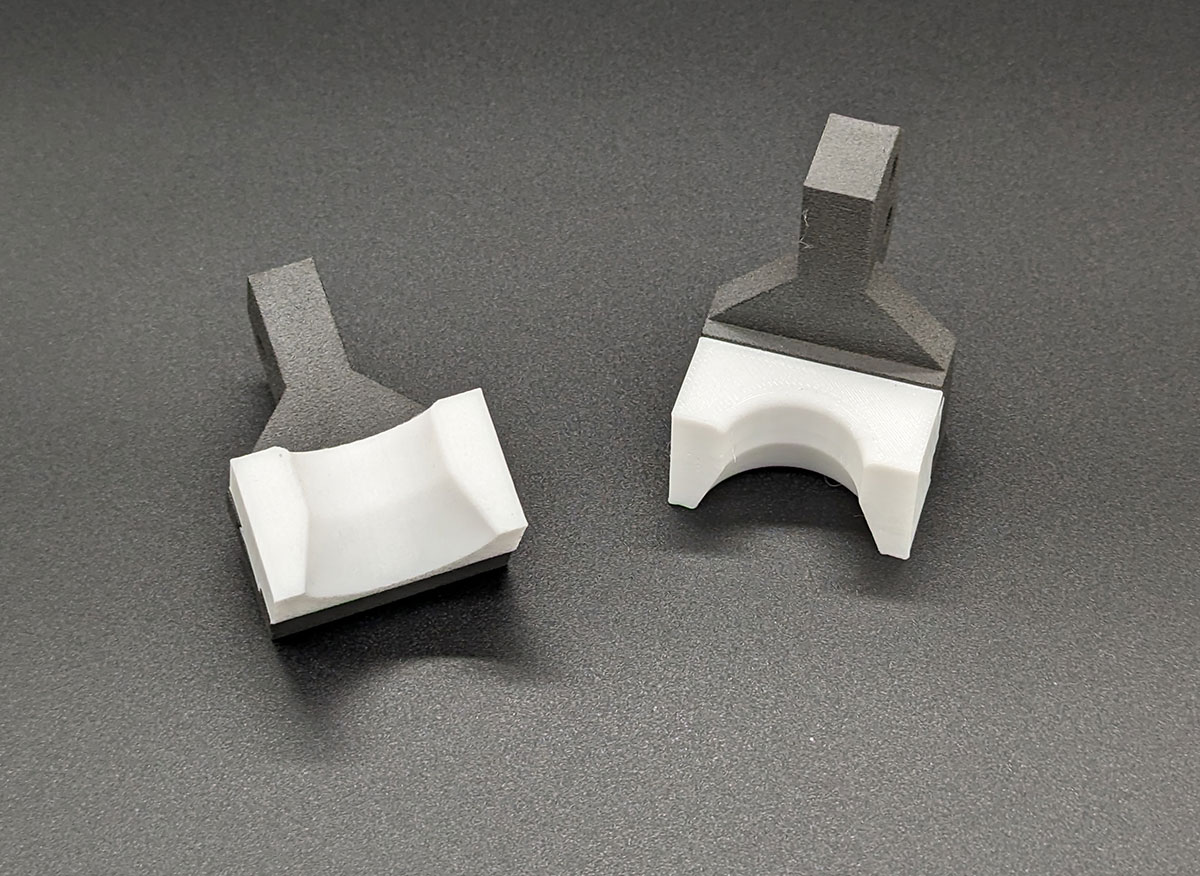

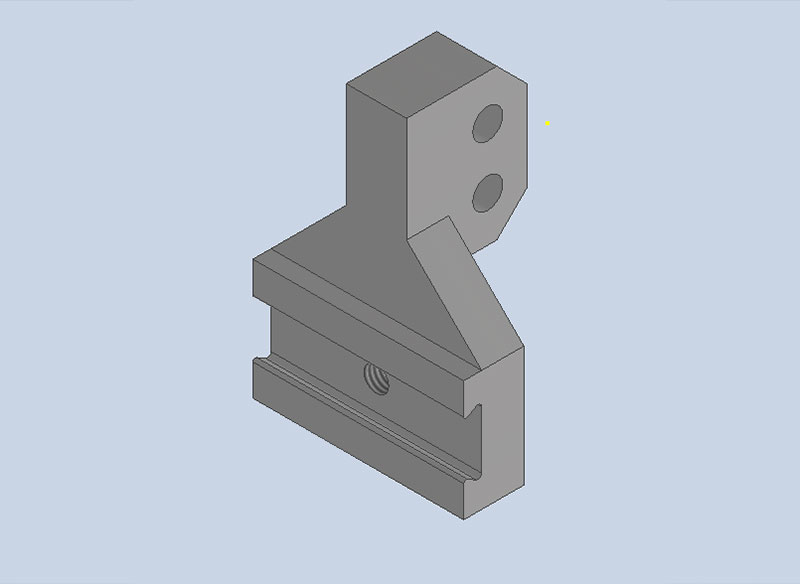

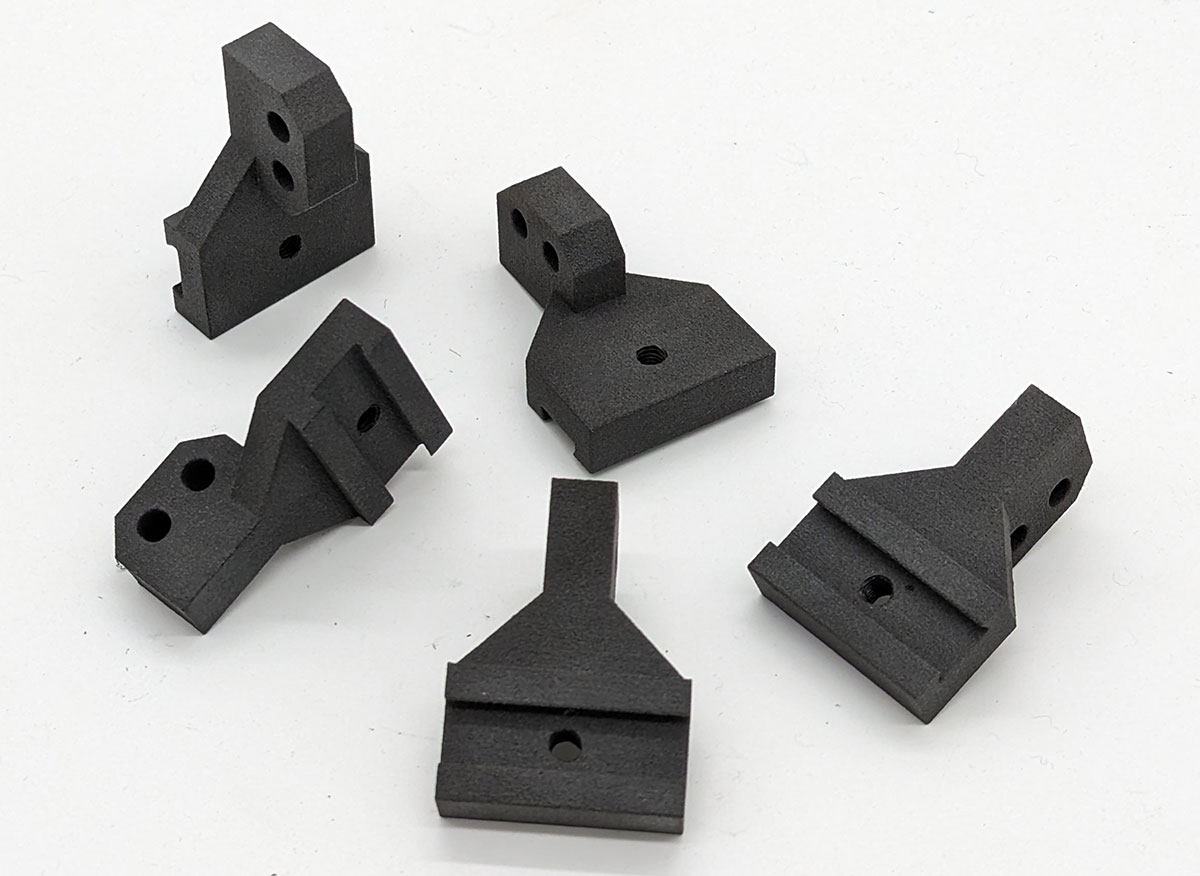

Producendo le mani di presa in PTFE (foto 1) tramite lavorazione CNC, i tempi di produzione erano tali per cui – almeno per le tipologie standard – risultava necessario tenere a magazzino un certo numero di pezzi. Tutto questo si traduceva in costi di gestione e dello spazio di stoccaggio insostenibili.

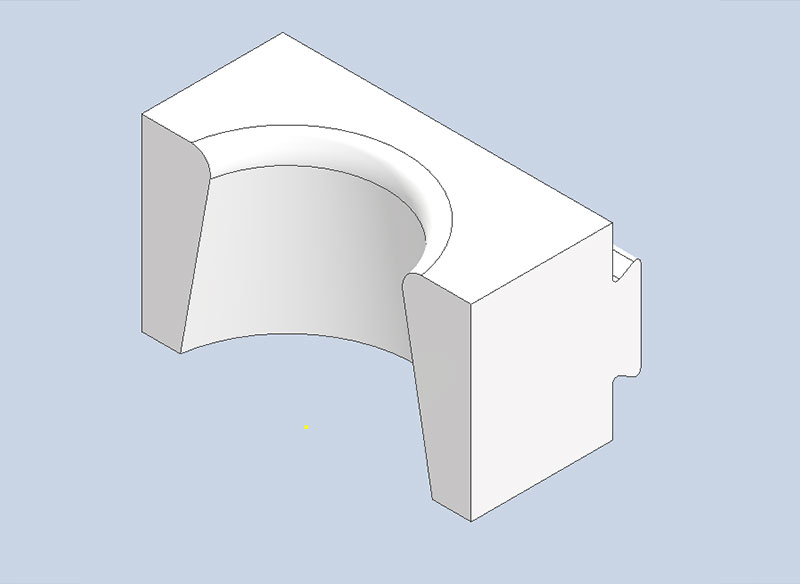

Il cliente aveva inoltre la necessità di gestire lavorazioni con numeri liminati di pezzi per eventuali applicazioni speciali (foto 2) che generevano un auumento importante dei costi produttivi.

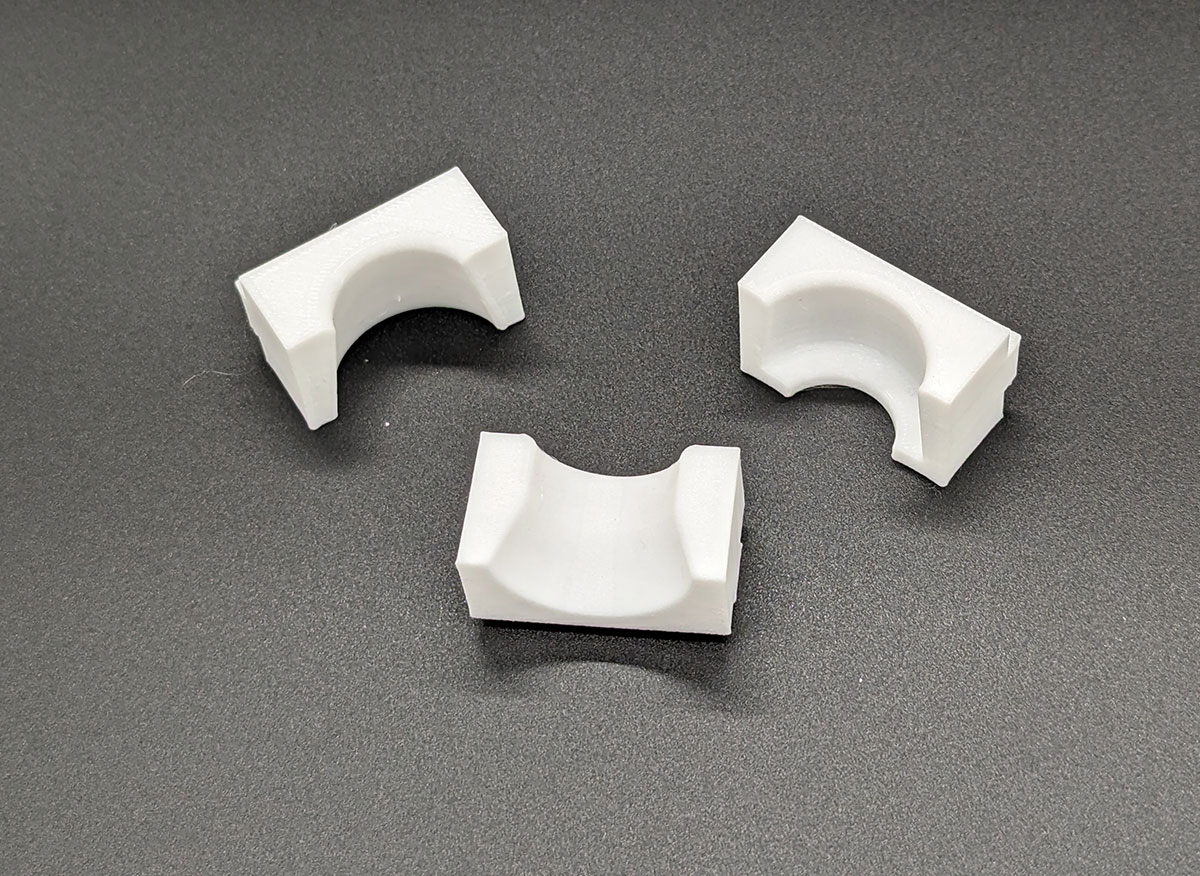

Un’altra sfida riguardava invece la realizzazione di una mano di presa morbida e certificata per il contatto con gli alimenti. La geometria del pezzo rendeva impossibile la realizzazione del componente in materiale gommoso, mentre l’utilizzo di plastiche FDA sarebbe stato economicamente gravoso.

Il cliente si è quindi rivolto a DTEK, nostro partner per l’engineering e lo studio di fabbricazione, per trovare una soluzione efficiente e sostenibile sia dal punto di vista tecnico che economico.

La soluzione

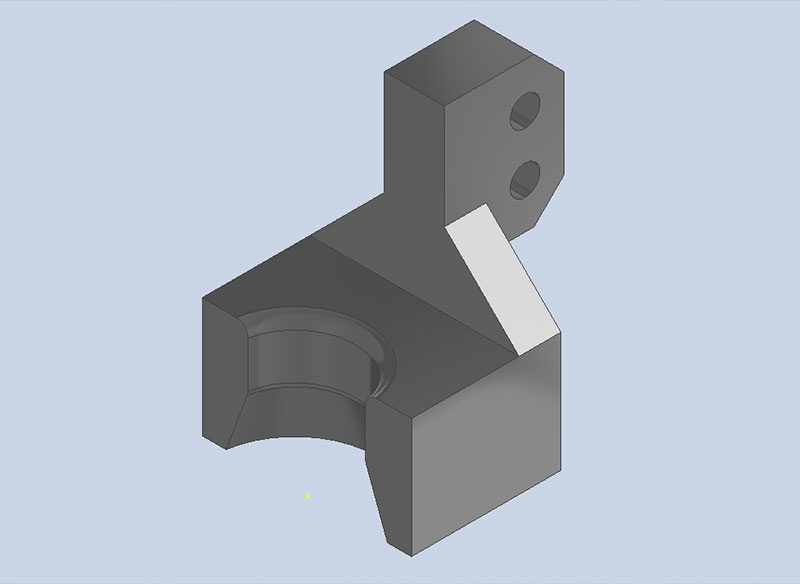

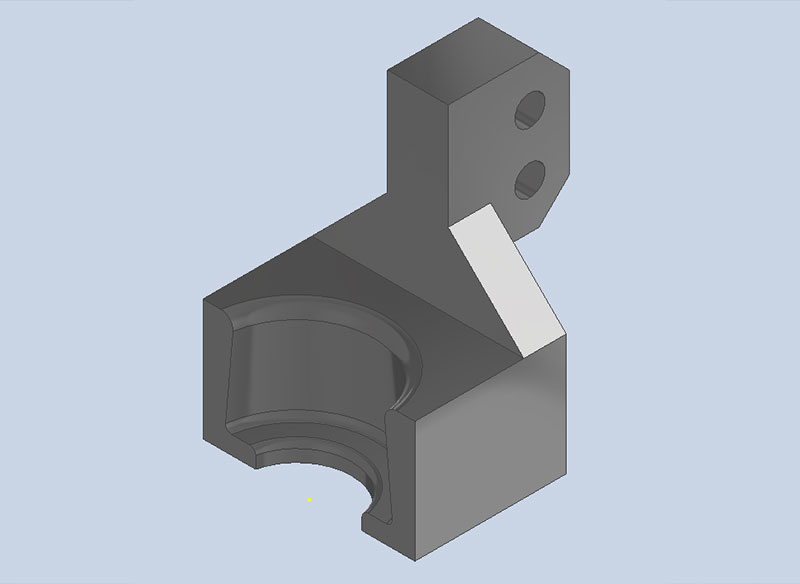

Insieme ai progettisti DTEK abbiamo studiato una soluzione che ha previsto la divisione delle mani di presa in due componenti: una parte strutturale (foto 3) comune a tutti i componenti e una parte di contatto (foto 4) realizzata secondo le specifiche richieste dalle varie applicazioni. Così facendo abbiamo reso possibile l’ottimizzazione della gestione del magazzino e degli spazi di stoccaggio.

La parte strutturale è stata poi realizzata, per mezzo della stampa 3D SLS, in PA12 (foto 5) un materiale resistente che ha dimostrato un’alta qualità a lungo termine. Per la parte di contatto, anche questa realizzata in stampa 3D ma con tecnologia FDM (foto 6), abbiamo utilizzato il TPU con durezza di 95 shore A e certificato FDA.

Per rendere i due particolari solidali, abbiamo ideato un innesto a coda di rondine in direzione opposta al carico, tenuto in posizione da un grano filettato. I due pezzi vengono assiemati (foto 7) durante il montaggio della macchina, senza incidere quindi sul tempo totale di installazione grazie a una procedura collaudata veloce e prova di errore.

La libertà geometrica permessa della stampa 3D ci ha consentito di realizzare pezzi finiti, utilizzabili senza la necessità di lavorazioni aggiuntive. Una versatilità che, unita ai tempi di produzione della parte in gomma (60 pezzi in 24 ore), permette al nostro cliente di tenere in magazzino solo la parte strutturale e di ordinare il numero di componenti di contatto necessari.

L’additive manufacturing ci ha permesso di realizzare mani di presa dalle geometrie complesse in tempi inferiori e a costi più competitivi rispetto alla produzione con metodi tradizionali.

Foto 1

Foto 2

Foto 3

Foto 4

Foto 5

Foto 6

Foto 7